Sa larangan ng precision manufacturing, ang integridad at katumpakan ng mga kagamitan sa pagsukat ay mahalaga upang matiyak ang kalidad ng pangwakas na produkto. Ang mga granite platform, na kadalasang ginagamit bilang pundasyon para sa mga coordinate measuring machine (CMM), mga inspection tool, at iba't ibang machining setup, ay dapat mapanatili ang kanilang katumpakan sa ilalim ng iba't ibang kondisyon ng load. Ang kapasidad ng load-bearing ng mga platform na ito ay hindi isang iisang sukat para sa lahat ng espesipikasyon, dahil ang mga platform ay idinisenyo upang matugunan ang mga partikular na kinakailangan batay sa bigat na inaasahang dadalhin ng mga ito. Mula sa mga magaan na modelo hanggang sa mga heavy-duty na solusyon, ang pag-unawa sa mga pagkakaiba sa disenyo sa mga granite platform ay susi upang matiyak na mahusay ang kanilang pagganap sa iba't ibang industriyal na aplikasyon.

Ang mga granite platform ay mahalaga para sa pagbibigay ng matatag na reference surface, at ang kanilang kapasidad sa pagdadala ng karga ay kritikal sa pagpapanatili ng pagiging patag at pagliit ng deformation habang ginagamit. Ang mga platform na ito ay dapat idisenyo at itayo gamit ang mga materyales, istruktura, at mga pamamaraan sa pagproseso na naaayon sa kanilang nilalayong aplikasyon. Sinusuportahan man ng platform ang mga magaan na bahagi o mabibigat na makinarya, mahalagang piliin ang tamang disenyo upang matiyak ang pangmatagalang katumpakan.

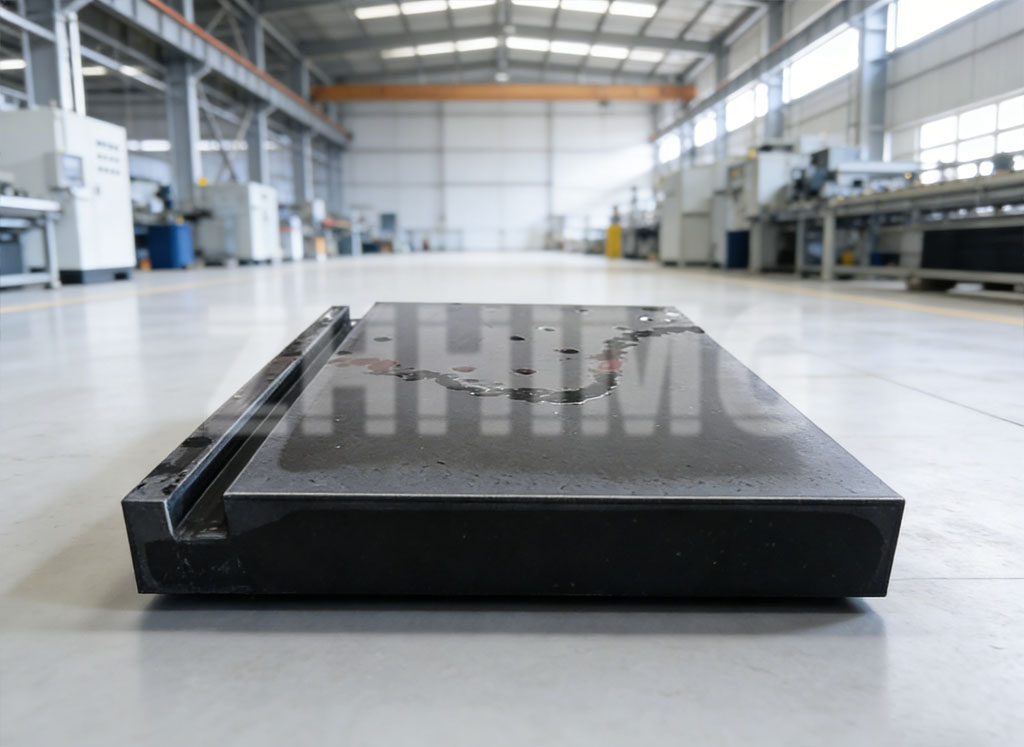

Para sa mga magaan na plataporma ng granite, kadalasan iyong mga wala pang 500 kg, ang disenyo ay umiikot sa balanse ng mataas na katumpakan at magaan na konstruksyon. Ang mga platapormang ito ay pangunahing ginagamit sa mga kapaligiran kung saan kinakailangan ang mataas na katumpakan, ngunit ang bigat ng plataporma ay kailangang mabawasan. Ang mga materyales tulad ng pinong-butil na itim na mica granite, na may nilalamang quartz na 30% o higit pa, ay karaniwang ginagamit. Ang materyal na ito ay nag-aalok ng pinakamainam na saklaw ng densidad na 2.6–2.7g/cm², na tinitiyak ang tigas habang binabawasan ang timbang. Ang kapal ng plataporma ay karaniwang nasa pagitan ng 50 at 80 mm para sa isang 1m × 1m na modelo, at ang disenyo ay nagsasama ng isang guwang na istrukturang may ribed sa ilalim. Dahil ang mga ribs ay may pagitan na 200–300mm at may lapad na 30mm at taas na 40mm, ang disenyong ito ay nagbibigay ng mainam na balanse sa pagitan ng lakas at pagbawas ng timbang, na ginagawa itong 30% na mas magaan kaysa sa mga solidong istruktura. Bukod pa rito, ang likas na resonance frequency ng plataporma ay higit sa 50Hz, na nakakatulong na maiwasan ang interference mula sa mga vibration.

Mahalaga rin ang katumpakan ng disenyo para sa mga platapormang ito. Ang patag na bahagi ng pinagtatrabahuhan ay karaniwang kinokontrol sa mas mababa sa 0.005mm/100mm, na tinitiyak ang kaunting deformasyon kahit sa ilalim ng katamtamang karga.mga platapormang graniteay karaniwang ginagamit para sa pag-assemble ng optical instrument, pagkakalibrate ng maliliit na tool, at mga katulad na aplikasyon kung saan ang pagdikit sa platform ay bumubuo ng higit sa 60% ng kabuuang bearing area, na pumipigil sa labis na presyon sa mga lokal na punto.

Ang mga medium-duty na plataporma, mula 500 kg hanggang 5000 kg, ay dinisenyo na may ibang hanay ng mga prayoridad. Habang pinapanatili ang mataas na antas ng katumpakan, ang mga platapormang ito ay dapat tumanggap ng mas malalaking karga. Para sa mga platapormang ito, mas mainam ang medium-grain granite, karaniwang may nilalamang feldspar na 40%–50%. Ang densidad ay pinapataas sa 2.7–2.8g/cm³, at ang kapal ng plataporma ay itinataas sa 100–150mm para sa isang 1m × 2m na modelo. Ang ilalim ay nagtatampok ng isang grid-reinforced na istraktura, kung saan ang mga pangunahing tadyang ay 50mm ang lapad, at ang mga cross ribs ay 30mm ang lapad, na bumubuo ng isang 100×100mm na grid. Ang mga stress point ay bilugan sa mga sulok upang mabawasan ang konsentrasyon. Tinitiyak ng istrukturang grid na ito na napapanatili ng plataporma ang lakas nito at binabawasan ang pagbaluktot.

Para sa dagdag na katumpakan, ang mga platapormang ito ay kadalasang nagtatampok ng mga T-slot (12–16mm ang lapad) para sa pag-install ng fixture, na may pagitan ng mga slot mula 100mm hanggang 150mm. Ang mga slot ay nakaposisyon upang maiwasan ang paghina ng lakas ng plataporma, na may minimum na distansya na 30mm mula sa ilalim. Sa panahon ng pag-install, ginagamit ang mga adjustable support upang ipamahagi nang pantay ang load, na may apat na support point bawat metro kuwadrado, na tinitiyak na ang mga load deviation ay mananatili sa loob ng 5%. Ang mga platapormang ito ay karaniwang ginagamit sa mga coordinate measuring machine, medium-scale mold inspection, at mga katulad na aplikasyon, kung saan ang maximum na pinapayagang deflection ay ≤ L/10000 (L ang haba ng plataporma).

Ang mga heavy-duty platform, na idinisenyo para sa mga karga na higit sa 5000 kg, ay ginawa upang labanan ang deformation sa ilalim ng napakalaking bigat. Ang mga platform na ito ay gawa sa coarse-grain granite, na may quartz crystals na higit sa 2mm, at may density na higit sa 2.8g/cm³. Ang compressive strength ng materyal na ito ay karaniwang higit sa 200 MPa, at ang kapal ng mga platform na ito ay mula 200 hanggang 300mm para sa isang 2m × 3m na modelo. Ang istraktura ay solid, na may makapal na base (50mm ang kapal) na kumokonekta sa pangunahing platform sa pamamagitan ng isang hugis-itlog na base na may epoxy resin bonding (na may shear strength na ≥ 15 MPa).

Para sa mga platform na mabibigat ang tungkulin, ang pag-install ay nangangailangan ng espesipikong paghahanda sa lupa. Ang pundasyon ng kongkreto ay dapat na hindi bababa sa 300mm ang kapal, na may naka-embed na mga plate na bakal na gawa sa materyal na Q235. Sa pagitan ng pundasyon at ng platform, isang 3mm ang kapal na patong ng chloroprene rubber ang ginagamit upang matiyak ang pantay na distribusyon ng stress. Ang pundasyon ay dapat may kapasidad na magdala ng karga na hindi bababa sa 0.3 MPa. Ang mga platform na ito ay ginagamit sa mga aplikasyon tulad ng inspeksyon ng mabibigat na machine tool at malaking layout ng paghahagis, kung saan ang pangmatagalang creep deformation ay dapat manatili sa ibaba ng 0.002mm bawat taon.

Ang mga pamantayan sa pagsubok para sa iba't ibang plataporma ng granite na may karga ay lubhang nag-iiba rin. Ang mga magaan na plataporma ay sumasailalim sa mga pagsubok sa vibration (10-500Hz sweep frequency, amplitude 0.1mm) upang matiyak na walang magaganap na resonance. Ang mga medium-duty na plataporma ay sumasailalim sa isang static load test na 1.2 beses ng kanilang rated capacity, na may deformation na hindi hihigit sa 0.001mm pagkatapos ng 24 na oras ng paglalagay at pag-alis ng karga. Ang mga heavy-duty na plataporma ay sinusuri para sa fatigue resistance, na may 1000 load-unload cycle sa 80% ng kanilang rated load upang matiyak na walang lilitaw na mga bitak, na napatunayan sa pamamagitan ng penetrant flaw detection.

Kapag pumipili ng tamang plataporma ng granite, mahalagang itugma ang disenyo sa mga partikular na pangangailangan ng aplikasyon. Para sa mga industriyang nangangailangan ng mataas na katumpakan at mabibigat na kapasidad ng pagkarga, ang pagpili ng tamang disenyo ng plataporma ay nagsisiguro ng pangmatagalang pagganap at pagiging maaasahan. Nauunawaan ng ZHHIMG ang kahalagahan ng mga pasadyang solusyon na iniayon upang matugunan ang mga natatanging pangangailangan ng bawat kliyente, na nag-aalok ng iba't ibang plataporma ng granite na nagbibigay ng higit na katumpakan, katatagan, at tibay sa ilalim ng iba't ibang kondisyon ng pagkarga.

Sa ZHHIMG, nagbibigay kami ng malawak na hanay ng mga granite platform, na ginawa upang matugunan ang mga pangangailangan ng mga industriya mula sa precision machining hanggang sa heavy-duty inspections. Ang aming mga platform ay dinisenyo na may pinakamataas na pamantayan ng kalidad upang matiyak ang pambihirang pagganap, na nag-aalok ng parehong katumpakan at pagiging maaasahan, anuman ang mga kinakailangan sa pagdadala ng karga. Ang aming pangako sa inobasyon at kalidad ay nagbibigay-daan sa amin na maghatid ng mga solusyon na matibay sa pagsubok ng panahon, na nag-aalok sa iyo ng perpektong pundasyon para sa iyong mga pangangailangan sa precision manufacturing.

Oras ng pag-post: Disyembre 22, 2025