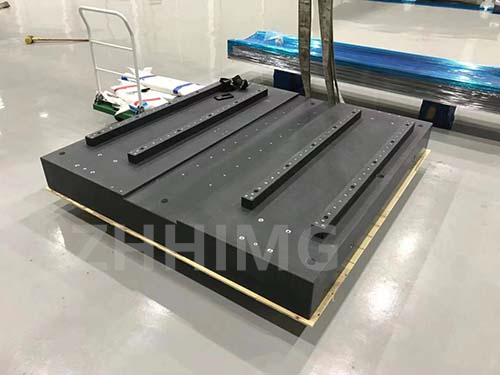

Sa larangan ng semiconductor wafer grooving, ang katumpakan ang pangunahing susi. Ang isang hindi kapansin-pansing granite base ay maaaring magdulot ng isang husay na pag-unlad sa pagganap ng grooving equipment! Anong mga "superpower" ang itinatago nito? Bakit sinasabing ang pagpili ng tamang granite base ay nangangahulugan na ikaw ay nagtagumpay na sa kalagitnaan? Ngayon, ipapakita namin ito nang malaliman!

I. Likas na Lakas: Ang Tatlong "Likas na Bentahe" ng Granite

Ang resistensya sa lindol ay kasingtatag ng Bundok Tai

Ang granite ay may densidad na kasingtaas ng 2,800-3,100 kg/m³, at ang istruktura nito ay kasing siksik ng isang "tanggulan na bato". Sa high-frequency vibration environment ng wafer grooving (ang kagamitan ay umuusad nang mahigit 100 beses kada minuto), kaya nitong sumipsip ng mahigit 90% ng enerhiya ng vibration, tulad ng paglalagay sa kagamitan ng "shock-absorbing black technology"! Ang nasukat na datos mula sa isang partikular na pabrika ng chip ay nagpapakita na pagkatapos gamitin ang granite base, ang jitter amplitude ng grooving cutter head ay bumaba mula 15μm patungong 3μm, at ang mga gilid ng mga micro-grooves na inukit ay kasingkinis ng salamin.

2. "Konstitusyon na lumalaban sa init" Hindi natatakot sa mga pagkakaiba ng temperatura

Ang mga ordinaryong materyales ay "lumalawak at nagbabago ng anyo" kapag pinainit at "umikli at nagbabago ng anyo" kapag pinalamig, ngunit ang thermal expansion coefficient ng granite ay kasingbaba ng 4-8×10⁻⁶/℃, na 1/5 lamang ng sa mga metal! Kahit na ang temperatura sa workshop ay biglang magbago ng 10℃ sa loob ng 24 na oras, ang pagbabago ng anyo nito ay mas mababa sa 0.01mm at halos hindi napapansin. Nangangahulugan ito na anuman ang pagpapalit-palit ng araw at gabi o ang matagal na operasyon at pagbuo ng init ng kagamitan, ang base ng granite ay maaaring panatilihing "hindi gumagalaw" ang posisyon ng puwang sa lahat ng oras.

3. Hindi masisira na resistensya sa pagkasira

Ang katigasan ng granite ayon sa Mohs ay umaabot sa 6 hanggang 7, maihahambing sa batong quartz, at ang resistensya nito sa pagkasira ay tatlong beses kaysa sa ordinaryong bakal! Sa ilalim ng pangmatagalang high-frequency friction ng wafer grooving, ang ibabaw ng base ay halos hindi nasisira. Matapos gamitin ng isang partikular na pandayan ang mga base ng granite sa loob ng limang taon, ang patag na anyo ay napanatili pa rin sa loob ng ±0.5μm/m pagkatapos ng inspeksyon, at ang katumpakan ng grooving ay nanatiling pare-pareho, na nakakatipid ng malaking halaga ng mga gastos sa pagkakalibrate ng kagamitan at pagpapalit.

Ii. Tumpak na Pag-aangkop: Paano Natutugunan ng Granite ang Iba't Ibang Pangangailangan sa Pag-ukit?

Eksena 1: Napakapinong pag-ukit (mga maliliit na ukit sa ilalim ng 10μm)

Kinakailangan: Tunay na pagiging patag

Mga Kalamangan ng Granite: Sa pamamagitan ng five-axis linkage high-precision processing, ang pagkapatag ay maaaring kontrolin sa loob ng ±0.5μm/m, na nangangahulugang sa haba na 1 metro, ang error sa taas ay 200 beses na mas manipis kaysa sa isang hibla ng buhok ng tao! Tiyaking ang distansya sa pagitan ng ulo ng pamutol ng uka at ng wafer ay palaging tumpak, at ang error sa lapad ng mga micro-uka na inukit ay hindi hihigit sa ±0.1μm.

Eksena 2: Mabilis na mass production grooving

Kinakailangan: Napakahusay na pagganap sa pagsipsip ng shock

Mga Bentahe ng granite: Ang natural nitong katangian ng damping sa loob ay mabilis na nakakapagpahina ng vibration ng kagamitan. Matapos ipakilala ng isang partikular na pabrika ng panel ang mga granite base, tumaas ang bilis ng pag-ukit ng 40%, at ang yield rate ay tumaas mula 85% patungong 96%, na nakamit ang dobleng ani ng kahusayan at kalidad ng produksyon!

Eksena 3: Pag-ukit ng Komplikadong Kapaligiran (Mataas na temperatura/kaagnasan)

Mga Kinakailangan: Mataas na resistensya sa temperatura at kalawang

Mga Kalamangan ng granite: Napakalakas na katatagan ng kemikal, lumalaban sa acid at alkali corrosion; Mayroon itong mababang coefficient ng thermal expansion at hindi mababago ang hugis kahit sa lokal na mataas na temperatura (150℃) habang ginagamit sa laser grooving. Ang isang granite base na ginamit sa isang partikular na laboratoryo na may corrosive grooving solution ay patuloy na ginagamit sa loob ng tatlong taon, at ang ibabaw ng base ay nananatiling buo.

Iii. Paano Pumili ng "Tunay na Mataas na Kalidad" na Granite Base?

Tingnan ang densidad: Ang granite na may densidad na ≥2800kg/m³ ay may mas siksik na istraktura.

Suriin ang mga sertipikasyon: Siguraduhing kilalanin ang mga awtoritatibong sertipikasyon tulad ng ISO 9001 at CNAS upang matiyak ang kalidad.

Datos ng beripikasyon: Kinakailangang magbigay ang tagagawa ng mga ulat sa pagsubok sa koepisyent ng thermal expansion (< 8×10⁻⁶/℃) at pagiging patag (±0.5μm/m).

Pagsubok sa mismong lugar: I-tap ang base. Ang malinaw na tunog ay nagpapahiwatig na walang mga bitak sa loob. Kung ang ibabaw na nahawakan ay kasingkinis ng salamin, nagpapahiwatig ito ng mataas na katumpakan sa pagproseso.

Konklusyon: Piliin ang tamang granite at manalo sa kalahati ng laban sa pag-uukit!

Mula sa resistensya sa pagkabigla, resistensya sa init hanggang sa resistensya sa pagkasira, ang granite base, kasama ang "natural na kagandahan" at "hardcore strength" nito, ay naging ginintuang katuwang para sa mga kagamitan sa wafer grooving. Sa panahon ngayon ng paggawa ng semiconductor na naghahangad ng nanoscale precision, ang isang mataas na kalidad na granite base ay hindi lamang isang pamumuhunan sa kagamitan kundi isang pangmatagalang garantiya rin para sa kahusayan ng produksyon at kalidad ng produkto!

Oras ng pag-post: Hunyo 17, 2025