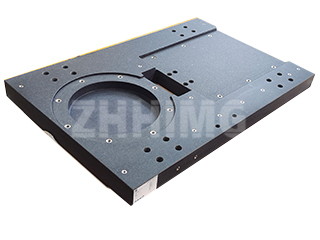

Ang machine bed ay nagsisilbing pangunahing pundasyon ng anumang mekanikal na kagamitan, at ang proseso ng pag-assemble nito ay isang mahalagang hakbang na nagdidikta sa structural rigidity, geometric accuracy, at pangmatagalang dynamic stability. Malayo sa isang simpleng bolted assembly, ang paggawa ng precision machine bed ay isang multi-stage system engineering challenge. Ang bawat hakbang—mula sa unang pagtukoy hanggang sa huling functional tuning—ay nangangailangan ng synergistic control ng maraming variable upang matiyak na ang bed ay nagpapanatili ng matatag na performance sa ilalim ng mga kumplikadong operational load.

Ang Pundasyon: Paunang Pagtukoy at Pag-level up

Ang proseso ng pag-assemble ay nagsisimula sa pagtatatag ng isang absolute reference plane. Karaniwang nakakamit ito gamit ang isang high-precision granite surface plate o isang laser tracker bilang pandaigdigang benchmark. Ang base ng machine bed ay unang pinapatag gamit ang mga support leveling wedges (chock blocks). Ang mga espesyal na kagamitan sa pagsukat, tulad ng mga electronic level, ay ginagamit upang ayusin ang mga suportang ito hanggang sa mabawasan ang parallelism error sa pagitan ng guideway surface ng bed at ng reference plane.

Para sa napakalaking mga kama, ginagamit ang isang phased leveling strategy: ang mga gitnang support point ay unang inaayos, at ang leveling ay umuusad palabas patungo sa mga dulo. Ang patuloy na pagsubaybay sa tuwid ng guideway gamit ang dial indicator ay mahalaga upang maiwasan ang paglubog sa gitna o pagbaluktot sa mga gilid dahil sa self-weight ng component. Binibigyang-pansin din ang materyal ng mga support wedge; ang cast iron ay kadalasang pinipili dahil sa katulad nitong thermal expansion coefficient sa machine bed, habang ang mga composite pad ay ginagamit para sa kanilang superior damping properties sa mga vibration-sensitive application. Ang manipis na film ng espesyalisadong anti-seize lubricant sa mga contact surface ay nagpapaliit sa frictional interference at pumipigil sa micro-slippage sa panahon ng pangmatagalang settling phase.

Pagsasama ng Katumpakan: Pag-assemble ng Sistema ng Guideway

Ang sistema ng guideway ang pangunahing bahagi na responsable para sa linear na galaw, at ang katumpakan ng pag-assemble nito ay direktang proporsyonal sa kalidad ng machining ng kagamitan. Pagkatapos ng paunang pag-aayos gamit ang mga locating pin, ang guideway ay kinakapitan ng clamp, at ang pre-tension force ay maingat na inilalapat gamit ang mga press plate. Ang proseso ng pre-tensioning ay dapat sumunod sa isang prinsipyong "pare-pareho at progresibo": ang mga bolt ay hinihigpitan nang paunti-unti mula sa gitna ng guideway palabas, na naglalapat lamang ng bahagyang torque sa bawat pag-ikot hanggang sa matugunan ang ispesipikasyon ng disenyo. Ang mahigpit na prosesong ito ay pumipigil sa lokal na konsentrasyon ng stress na maaaring magdulot ng pagyuko ng guideway.

Isang kritikal na hamon ang pagsasaayos ng running clearance sa pagitan ng mga slider block at ng guideway. Nakakamit ito sa pamamagitan ng pinagsamang paraan ng pagsukat ng feeler gauge at dial indicator. Sa pamamagitan ng pagpasok ng mga feeler gauge na may iba't ibang kapal at pagsukat sa nagresultang slider displacement gamit ang dial indicator, nabubuo ang isang clearance-displacement curve. Ang datos na ito ang gumagabay sa micro-adjustment ng mga eccentric pin o wedge block sa gilid ng slider, na tinitiyak ang pare-parehong distribusyon ng clearance. Para sa mga ultra-precision bed, maaaring lagyan ng nano-lubrication film ang ibabaw ng guideway upang mapababa ang friction coefficient at mapahusay ang kinis ng paggalaw.

Matibay na Koneksyon: Spindle Headstock sa Kama

Ang koneksyon sa pagitan ng spindle headstock, ang puso ng output ng kuryente, at ang machine bed ay nangangailangan ng maingat na balanse ng rigid load transmission at vibration isolation. Napakahalaga ang kalinisan ng mga magkadikit na ibabaw; ang mga bahaging nakadikit ay dapat na maingat na punasan gamit ang isang nakalaang cleaning agent upang maalis ang lahat ng kontaminante, na susundan ng paglalagay ng manipis na patong ng espesyalisadong analytical-grade silicone grease upang mapahusay ang contact stiffness.

Mahalaga ang pagkakasunod-sunod ng paghigpit ng bolt. Isang simetrikong padron, karaniwang "lumalawak palabas mula sa gitna," ang ginagamit. Ang mga bolt sa gitnang rehiyon ay paunang hinihigpitan muna, kung saan ang pagkakasunod-sunod ay lumalabas palabas. Dapat isaalang-alang ang oras ng paglabas ng stress pagkatapos ng bawat pag-ikot ng paghigpit. Para sa mga kritikal na pangkabit, isang ultrasonic bolt preload detector ang ginagamit upang subaybayan ang axial force nang real-time, tinitiyak ang pare-parehong distribusyon ng stress sa lahat ng bolt at pinipigilan ang lokal na pagluwag na maaaring magdulot ng mga hindi gustong vibrations.

Pagkatapos ng koneksyon, isasagawa ang isang modal analysis. Ang isang exciter ay nagdudulot ng mga vibration sa mga partikular na frequency sa headstock, at ang mga accelerometer ay nangongolekta ng mga response signal sa buong machine bed. Kinukumpirma nito na ang mga resonant frequencies ng base ay sapat na nakahiwalay mula sa operating frequency range ng system. Kung may matukoy na resonance risk, ang mitigation ay kinabibilangan ng pag-install ng mga damping shims sa interface o pag-fine-tune ng bolt preload upang ma-optimize ang vibration transmission path.

Pangwakas na Pag-verify at Pagbabayad ng Katumpakan ng Heometriko

Kapag na-assemble na, ang machine bed ay kailangang sumailalim sa isang komprehensibong pangwakas na geometric inspection. Sinusukat ng laser interferometer ang tuwid na bahagi, gamit ang mga mirror assemblies upang palakasin ang maliliit na deviations sa haba ng guideway. Inimapa ng electronic level system ang ibabaw, na nagtatatag ng 3D profile mula sa maraming measurement points. Sinusuri ng autocollimator ang perpendicularity sa pamamagitan ng pagsusuri sa paggalaw ng isang light spot na repleksyon mula sa isang precision prism.

Anumang natukoy na mga paglihis na hindi naaayon sa tolerance ay nangangailangan ng tumpak na kabayaran. Para sa mga lokal na error sa tuwid na bahagi sa guideway, ang ibabaw ng supporting wedge ay maaaring itama sa pamamagitan ng pagkiskis gamit ang kamay. Isang developer agent ang inilalapat sa mga matataas na bahagi, at ang friction mula sa gumagalaw na slider ay nagpapakita ng contact pattern. Ang mga matataas na bahagi ay maingat na kinakamot upang unti-unting makamit ang teoretikal na hugis. Para sa malalaking kama kung saan hindi praktikal ang pagkiskis, maaaring gamitin ang hydraulic compensation technology. Ang mga miniature hydraulic cylinder ay isinama sa mga support wedge, na nagbibigay-daan sa hindi mapanirang pagsasaayos ng kapal ng wedge sa pamamagitan ng pag-modulate sa presyon ng langis, na nakakamit ng katumpakan nang hindi inaalis ang pisikal na materyal.

Pagkomisyon ng Naka-unload at Naka-load

Ang mga huling yugto ay kinabibilangan ng pagkomisyon. Sa yugto ng pag-debug nang walang karga, ang bed ay gumagana sa ilalim ng mga kunwang kondisyon habang sinusubaybayan ng isang infrared thermal camera ang kurba ng temperatura ng headstock at tinutukoy ang mga lokal na hot spot para sa potensyal na pag-optimize ng cooling channel. Sinusubaybayan ng mga torque sensor ang mga pagbabago-bago ng output ng motor, na nagbibigay-daan para sa pagsasaayos ng mga clearance ng drive chain. Unti-unting pinapataas ng loaded debugging phase ang cutting force, na inoobserbahan ang vibration spectrum ng bed at ang kalidad ng machined surface finish upang kumpirmahin ang structural rigidity na nakakatugon sa mga ispesipikasyon ng disenyo sa ilalim ng totoong stress.

Ang pag-assemble ng isang bahagi ng machine bed ay isang sistematikong pagsasama ng mga prosesong may maraming hakbang at kontrolado ng katumpakan. Sa pamamagitan ng mahigpit na pagsunod sa mga protocol ng pag-assemble, mga mekanismo ng dynamic na kompensasyon, at masusing pag-verify, tinitiyak ng ZHHIMG na ang machine bed ay nagpapanatili ng katumpakan sa antas ng micron sa ilalim ng mga kumplikadong karga, na nagbibigay ng hindi matitinag na pundasyon para sa operasyon ng kagamitang pang-world-class. Habang patuloy na umuunlad ang mga teknolohiya ng intelligent detection at self-adaptive adjustment, ang pag-assemble ng machine bed sa hinaharap ay magiging lalong predictive at autonomous na na-optimize, na magtutulak sa mechanical manufacturing sa mga bagong rehimen ng katumpakan.

Oras ng pag-post: Nob-14-2025